ระบบวิชั่นพลิกโฉมการคัดเกรดแผ่นไม้อัด

ในอุตสาหกรรมแปรรูปไม้ การคัดเกรดแผ่นไม้วีเนียร์ ซึ่งเป็นแผ่นไม้บางๆ ที่ใช้ในไม้อัด เฟอร์นิเจอร์ และแผ่นตกแต่ง เป็นปัญหาคอขวดมานานแล้ว การตรวจสอบด้วยมือแบบดั้งเดิมอาศัยสายตาของมนุษย์ในการตรวจหาข้อบกพร่อง เช่น รอยแตก รอยปม หรือสีที่ไม่สม่ำเสมอ แต่วิธีนี้ช้า ผิดพลาดง่าย และไม่สม่ำเสมอ จึงเกิดนวัตกรรมใหม่ขึ้นมา ระบบตรวจสอบด้วยภาพบูรณาการกับ เครื่องอบไม้วีเนียร์: การผสานรวมทางเทคโนโลยีที่กำลังปฏิวัติวิธีการที่ผู้ผลิตใช้ในการรับประกันคุณภาพ เพิ่มประสิทธิภาพ และปรับตัวให้เข้ากับความต้องการด้านการผลิตสมัยใหม่ บทความนี้จะสำรวจว่าระบบเหล่านี้ทำงานอย่างไร ผลกระทบของระบบ และเหตุใดระบบเหล่านี้จึงกลายเป็นสิ่งจำเป็นอย่างยิ่งในการแข่งขันเพื่อก้าวสู่ยุคอุตสาหกรรม 4.0

การทำงานร่วมกันระหว่างระบบวิชั่นและเครื่องอบไม้อัด: กระบวนการทำงานแบบครบวงจร

การทำงานร่วมกันระหว่างระบบตรวจสอบภาพและเครื่องอบไม้วีเนียร์ขึ้นอยู่กับปัจจัยหลายประการกระบวนการควบคุมคุณภาพแบบวงปิด—เป็นวัฏจักรของการ “เก็บรวบรวม วิเคราะห์ ตัดสินใจ และให้ข้อเสนอแนะ” ที่เปลี่ยนแผ่นไม้อัดดิบให้เป็นผลิตภัณฑ์เกรดต่างๆ โดยใช้การแทรกแซงจากมนุษย์น้อยที่สุด นี่คือรายละเอียดของขั้นตอนการทำงาน:

1. การจับภาพ: การถ่ายภาพที่มีความแม่นยำสูงหลังจากการทำให้แห้ง

หลังจากแผ่นไม้อัดออกจากเครื่องอบแห้งแล้ว จะเคลื่อนไปตามสายพานลำเลียงไปยังพื้นที่ตรวจสอบเฉพาะ ที่นี่กล้องอุตสาหกรรมความละเอียดสูง(มักใช้ร่วมกับไฟ LED เพื่อขจัดเงา) สามารถบันทึกภาพจากหลายมุม ระบบขั้นสูงนั้นก้าวข้ามขีดจำกัดของแสงที่มองเห็นได้: บางระบบผสานรวม...สเปกโทรสโกปีอินฟราเรดใกล้ (NIR)เพื่อวัดการกระจายความชื้น (ซึ่งสำคัญมากในการป้องกันการบิดงอ) และเครื่องสแกนเลเซอร์เพื่อตรวจจับข้อบกพร่องภายใน เช่น โพรงหรือการผุกร่อน ตัวอย่างเช่น กล้อง 4K สามารถแสดงรายละเอียดได้เล็กถึง 0.1 มิลลิเมตร ทำให้มั่นใจได้ว่าแม้แต่รอยแตกเล็กๆ หรือรูที่เกิดจากแมลงก็จะไม่พลาดสายตา

2. การวิเคราะห์ด้วย AI: จากพิกเซลสู่การจำแนกประเภท

ภาพที่บันทึกได้จะถูกส่งไปยังคอมพิวเตอร์อุตสาหกรรมที่กำลังทำงานอยู่โมเดลการเรียนรู้เชิงลึกเช่น โครงข่ายประสาทเทียมแบบคอนโวลูชัน (CNNs) อัลกอริทึมเหล่านี้ได้รับการฝึกฝนด้วยภาพแผ่นไม้อัดหลายพันภาพเพื่อจดจำรูปแบบ:

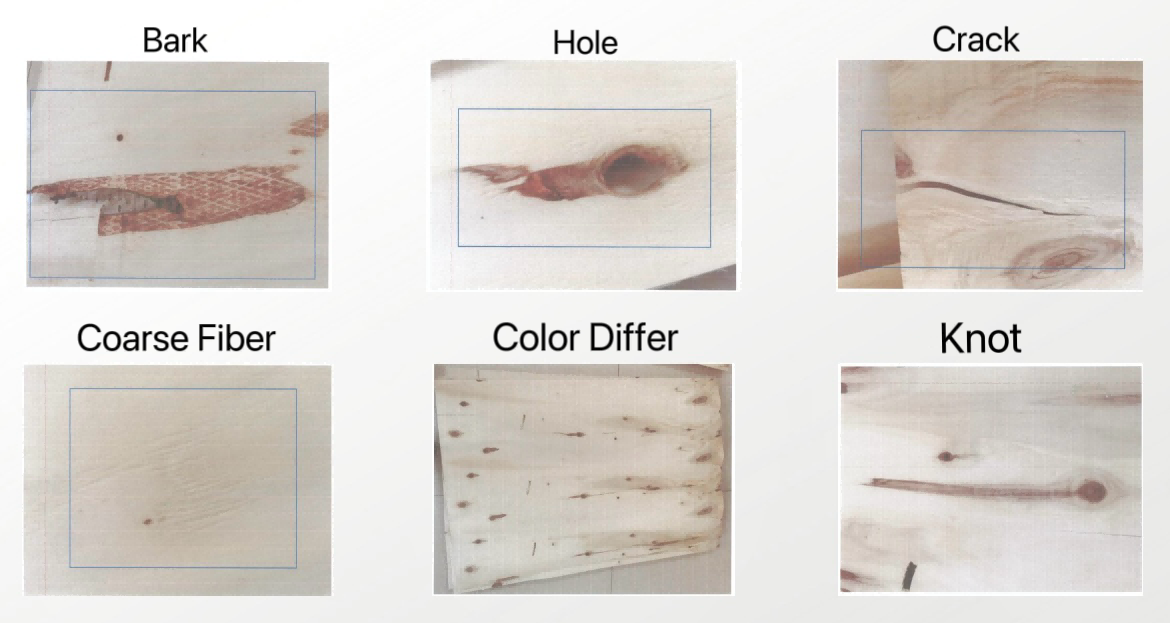

การระบุข้อบกพร่อง: รอยแตก (โดยใช้อัลกอริธึมตรวจจับขอบ เช่น Canny), ปม (แยกแยะปมที่ยังมีชีวิตออกจากปมที่ตายแล้วโดยใช้การวิเคราะห์พื้นผิว) และรูที่เกิดจากแมลง (การดำเนินการทางสัณฐานวิทยาเพื่อนับและวัดขนาดรู)

การวัดทางเรขาคณิตกล้องที่ได้รับการปรับเทียบแล้วจะวัดความยาว ความกว้าง และความหนา (ค่าความคลาดเคลื่อน ±0.1 มม.) และคำนวณการบิดเบี้ยวโดยใช้ข้อมูลจุดเมฆ 3 มิติ

การจัดระดับสี/พื้นผิวการวิเคราะห์พื้นที่สี HSV ตรวจจับความแปรผันของสี ในขณะที่ตัวกรอง Gabor ประเมินความสม่ำเสมอของพื้นผิวเพื่อระบุเชื้อราหรือคราบสกปรก

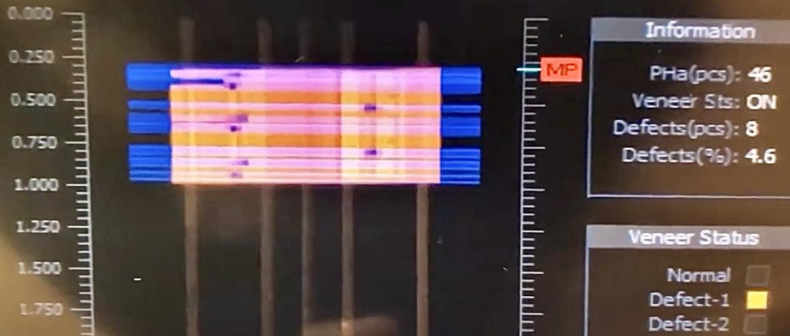

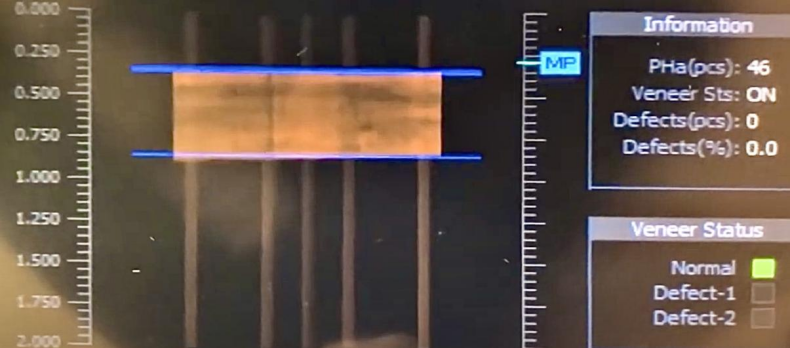

ระบบจะวัดปริมาณข้อบกพร่องโดย...เปอร์เซ็นต์พื้นที่(เช่น วีเนียร์เกรด A อนุญาตให้มีการปกปิดข้อบกพร่องได้ไม่เกิน 1%) และความหนาแน่น(เช่น ≤3 นอตต่อตารางเมตร) ซึ่งสอดคล้องกับมาตรฐานอุตสาหกรรม เช่น การรับรอง FSC หรือกฎเฉพาะของลูกค้า

3. การตัดสินใจและการให้ข้อเสนอแนะ

เมื่อวิเคราะห์เสร็จแล้ว ระบบจะกำหนดเกรด (A/B/C หรือ ผ่าน/ไม่ผ่าน) และเริ่มดำเนินการต่อไปกลไกการเรียงลำดับ—โดยใช้ตัวดันแบบใช้ลม แขนหุ่นยนต์ หรือประตูเบี่ยงทิศทาง—เพื่อลำเลียงแผ่นไม้อัดไปยังถังที่กำหนด ในขณะเดียวกัน ข้อมูลจะถูกส่งกลับไปยัง PLC (Programmable Logic Controller) ของเครื่องอบแห้งเพื่อปรับพารามิเตอร์ (อุณหภูมิ การไหลของอากาศ) แบบเรียลไทม์ ตัวอย่างเช่น หากระดับความชื้นไม่สม่ำเสมอ เครื่องอบแห้งอาจเพิ่มเวลาการอบแห้งในบริเวณเฉพาะ เพื่อป้องกันข้อบกพร่องในอนาคต

วิธีการตรวจจับ: ความแม่นยำหลายมิติ

สิ่งที่ทำให้ระบบตรวจสอบด้วยภาพสมัยใหม่แตกต่างออกไปคือความสามารถในการตรวจสอบแผ่นไม้อัดทั่วทั้งแผ่นหลายมิติเพื่อให้มั่นใจว่าไม่มีข้อบกพร่องใดหลุดรอดสายตาไปได้:

การตรวจจับข้อบกพร่องพื้นผิว

รอยแตก: อัลกอริทึมจะระบุความยาวและความลึกของรอยแตก และจำแนกเป็น "ตื้น" (ซ่อมแซมได้) หรือ "วิกฤต" (ต้องปฏิเสธ)

นอตการวิเคราะห์พื้นผิวช่วยแยกแยะปมไม้ที่มีชีวิต (กลมกลืนกับเนื้อไม้โดยรอบ) ออกจากปมไม้ที่ตายแล้ว (สีเข้ม เปราะ) ซึ่งจะทำให้การยึดติดของกาวในไม้อัดอ่อนลง

ความเสียหายของแมลงการดำเนินการทางสัณฐานวิทยาช่วยระบุกลุ่มของรูพรุน ซึ่งช่วยในการคัดแยกแผ่นไม้อัดสำหรับงานที่ความสวยงามมีความสำคัญน้อยกว่า (เช่น ไม้อัดโครงสร้าง)

การตรวจสอบทางเรขาคณิตและมิติ

กล้องจะตรวจวัดแผ่นไม้อัดตามเกณฑ์ความคลาดเคลื่อนที่เข้มงวด: ความหนา (0.3–3 มม. สำหรับการใช้งานส่วนใหญ่) ความตรง (การบิดงอ ≤2 มม. ต่อเมตร) และความเหลี่ยมของขอบ ช่วยให้มั่นใจได้ถึงความเข้ากันได้กับเครื่องจักรขั้นปลาย เช่น เครื่องเคลือบหรือเราเตอร์ CNC

การปรับระดับสีและพื้นผิว

สำหรับแผ่นไม้วีเนียร์ตกแต่ง (เช่น ไม้โอ๊ค ไม้วอลนัท) ระบบจะใช้...การถ่ายภาพสเปกตรัมเพื่อให้สีมีความสม่ำเสมอในแต่ละล็อต ตัวอย่างเช่น ผู้ผลิตเฟอร์นิเจอร์อาจต้องการสี "โอ๊คทอง" ที่สม่ำเสมอ ระบบจะปฏิเสธแผ่นไม้อัดที่อยู่นอกช่วงสีที่กำหนดไว้ เพื่อรักษาความสม่ำเสมอของแบรนด์

ประโยชน์หลัก: เหตุใดผู้ผลิตจึงนำระบบวิชั่นมาใช้

การผสานรวมระบบตรวจจับภาพเข้ากับเครื่องอบไม้อัดนำมาซึ่งข้อได้เปรียบที่เปลี่ยนแปลงวงการ และช่วยแก้ปัญหาที่เรื้อรังของอุตสาหกรรมมาอย่างยาวนาน:

1. ความแม่นยำและความสม่ำเสมอที่ไม่มีใครเทียบได้

การตรวจสอบด้วยมือโดยเฉลี่ยมีความแม่นยำ 70-80% และความเหนื่อยล้าอาจทำให้มองข้ามข้อบกพร่องไปได้ ระบบตรวจสอบด้วยภาพมีข้อดีหลายประการความแม่นยำ 95% ขึ้นไปดังที่ลูกค้าของ Shine Machinery ได้แสดงให้เห็นแล้ว: โรงงานผลิตไม้อัดแห่งหนึ่งพบว่าผลผลิตแผ่นไม้อัดเกรด A เพิ่มขึ้นจาก 75% เป็น 92% หลังจากการนำระบบไปใช้ ความสม่ำเสมอเช่นนี้ช่วยสร้างความไว้วางใจให้กับผู้ซื้อที่ต้องการผลิตภัณฑ์ที่ปราศจากข้อบกพร่อง

2. การลดต้นทุนและเพิ่มประสิทธิภาพแรงงาน

ระบบตรวจสอบด้วยภาพเพียงระบบเดียวสามารถทดแทนผู้ตรวจสอบได้ 3-5 คน ช่วยลดต้นทุนแรงงานต่อปีได้30,000–50,000 (อ้างอิงจากข้อมูลโรงงานในประเทศจีน) นอกจากนี้ยังช่วยลดของเสียด้วยการตรวจพบข้อบกพร่องตั้งแต่เนิ่นๆ ทำให้ผู้ผลิตหลีกเลี่ยงการแปรรูปแผ่นไม้อัดที่ชำรุด ช่วยประหยัดวัตถุดิบและพลังงาน

3. การเพิ่มประสิทธิภาพกระบวนการโดยใช้ข้อมูลเป็นพื้นฐาน

เกรด ประเภทของตำหนิ และตำแหน่งของแผ่นไม้อัดทุกแผ่นจะถูกบันทึกไว้ ทำให้เกิดรายงานที่แสดงแนวโน้ม (เช่น "ปมไม้เพิ่มขึ้นในฤดูหนาวเนื่องจากการเจริญเติบโตของต้นไม้ช้าลง") ข้อมูลนี้จะนำไปใช้ในการฝึกฝนโมเดล AI ให้ดียิ่งขึ้นเมื่อเวลาผ่านไป และเป็นแนวทางในการปรับเครื่องอบแห้ง เช่น การลดอุณหภูมิสำหรับไม้ที่ไวต่ออุณหภูมิ เช่น ไม้ยูคาลิปตัส

4. ความยืดหยุ่นสำหรับคำสั่งซื้อแบบกำหนดเอง

ด้วยซอฟต์แวร์แบบโมดูลาร์ ระบบจึงสามารถปรับตัวให้เข้ากับมาตรฐานการคัดเกรดใหม่ได้อย่างรวดเร็ว (เช่น การเปลี่ยนจาก A/B/C เป็นเกรดพรีเมียม/เกรดรอง) หรือประเภทของแผ่นไม้อัด (ความหนา ชนิด) โรงงานในยุโรปที่ผลิตเฟอร์นิเจอร์สั่งทำพิเศษใช้ความยืดหยุ่นนี้ในการจัดการกับแผ่นไม้อัดมากกว่า 10 ชนิดโดยไม่ต้องเปลี่ยนเครื่องมือใหม่

ผลกระทบในโลกแห่งความเป็นจริง: กรณีศึกษา

ตัวอย่างสองประการนี้แสดงให้เห็นถึงคุณค่าในทางปฏิบัติของเทคโนโลยี:

โรงงานที่ได้รับการรับรอง FSC ของยุโรประบบจะติดแท็กข้อบกพร่องที่เกี่ยวข้องกับการตรวจสอบ FSC โดยอัตโนมัติ (เช่น "ไม้ที่มาจากแหล่งที่ยั่งยืนโดยมีของเสียให้น้อยที่สุด") ซึ่งช่วยลดเวลาในการเตรียมการตรวจสอบลง 50% นอกจากนี้ยังติดตามแหล่งที่มาของข้อบกพร่อง ช่วยให้โรงงานปรับปรุงแนวทางการจัดการป่าไม้ได้ดียิ่งขึ้น

อนาคต: ระบบที่ชาญฉลาดและบูรณาการมากยิ่งขึ้น

เมื่ออุตสาหกรรม 4.0 ก้าวหน้าขึ้น ระบบการมองเห็นก็กำลังพัฒนาไปเช่นกัน:

การปรับปรุงโมเดล AI: อัลกอริทึมการเรียนรู้ด้วยตนเองจะปรับตัวให้เข้ากับประเภทของข้อบกพร่องใหม่ ๆ โดยไม่ต้องฝึกฝนด้วยตนเองซ้ำ

เซนเซอร์ฟิวชั่น: การผสานรวมการมองเห็นเข้ากับการถ่ายภาพความร้อน (เพื่อตรวจจับความเครียดภายใน) หรือเซ็นเซอร์เสียง (เพื่อฟังเสียงแตกขณะอบแห้ง)

การเชื่อมต่อคลาวด์ข้อมูลจากโรงงานหลายแห่งจะถูกรวบรวมเพื่อใช้ในการฝึกฝนโมเดลระดับโลก ซึ่งจะเป็นประโยชน์ต่อผู้ผลิตรายย่อย

บทสรุป

ระบบตรวจสอบด้วยภาพได้เปลี่ยนการคัดเกรดแผ่นไม้อัดจากงานที่ต้องใช้ดุลพินิจและแรงงานมาก ให้กลายเป็นงานที่ง่ายขึ้นกระบวนการอัตโนมัติที่ขับเคลื่อนด้วยข้อมูลด้วยการผสานรวมเข้ากับเครื่องอบแห้ง ระบบนี้จึงสร้างวงจรปิดที่ไม่เพียงแต่คัดแยกแผ่นไม้อัด แต่ยังช่วยปรับปรุงคุณภาพการอบแห้งแบบเรียลไทม์อีกด้วย สำหรับผู้แปรรูปไม้ นั่นหมายถึงผลผลิตที่สูงขึ้น ต้นทุนที่ต่ำลง และความคล่องตัวในการตอบสนองความต้องการของลูกค้าที่หลากหลาย ซึ่งทั้งหมดนี้เป็นคุณลักษณะของการดำเนินงานที่แข่งขันได้และยั่งยืน ในขณะที่อุตสาหกรรมกำลังก้าวเข้าสู่การผลิตอัจฉริยะ ระบบวิชั่นจะยังคงอยู่ในแถวหน้า พิสูจน์ให้เห็นว่าความแม่นยำและประสิทธิภาพสามารถอยู่ร่วมกับความงามตามธรรมชาติได้อย่างลงตัว